1.切り抜き・打ち抜き工程

NCTレーザー複合機(ファイバーレーザー加工機)

ファイバーレーザーによる複合機。

従来の炭酸ガスレーザーに比べ熱伝導がよく、溶断スピードが3倍~4倍にアップ。

薄板(0.5mm)から厚板(12mm)まで様々な形状加工が可能です。

NCTレーザー複合機 3台、レーザー溶断機 1台、NCT 3台、パワープレス 4台を保有しています。

加工プログラムより自動運転24時間体制。

AMADA製 ACIES2512AJ

EMLによるレーザー切断

2.曲げ工程

ネットワーク対応型ブレーキプレス3台を主力とし、その他加工部品の大きさに合わせた大小ブレーキプレス11台を保有しております。

高速・高精度ベンディングマシン。

4.3メートルまでの長尺品の曲げ加工、ウレタン加工によるR曲げキズなし製作が可能です。

AMADA製 HG-2204

AMADA製 RG

R曲げ加工品

3.板金溶接組立工程

少量から量産まで、さまざまな形状の溶接組立が可能です。

高技能を有する作業員が、日々異なる部品の板金溶接・組立を図面参照で行っています。

ロボットによる溶接も増やしていますが、板金職人によってこそ成り立つ職場であり、当社としての注力点の一つです。

ファイバーレーザー溶接は他の溶接と比べて熱影響が少なく、仕上がりも非常にきれいです。

製品によっては仕上げ作業が不要になり、歪みとりの工数を削減する事が出来ます。

またステンレス製品と相性がよく、経験・練度によらない均一な製品づくりが可能です。

ロボットによるMAG溶接

半自動溶接

アーク溶接(TIG溶接)

ハンディファイバーレーザー加工機による加工品

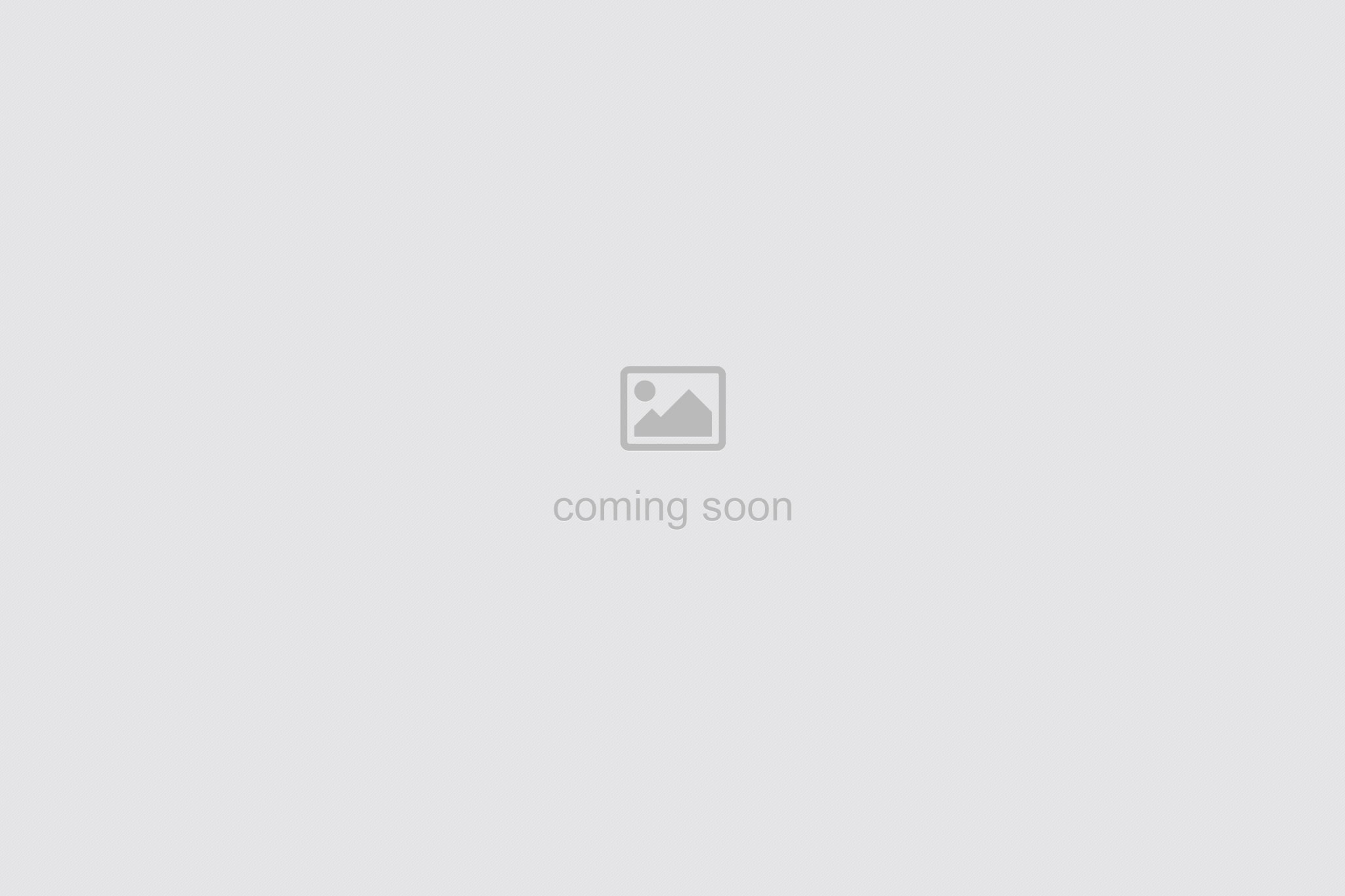

板金にプラスする加工

1.機械加工

小型マシニングセンター6台で、切削加工の需要に対応しております。

本工程を内製化したことで、原価低減、納期短縮に大きく貢献しています。

OKUMA製 MB-56VB

機械加工した製品

2.SUSパイプ曲げ加工

パイプベンダー(パイプ専用曲げ加工機)を使用し、プログラムにて様々な形状のパイプ曲げ加工を行います。

ECOシリーズ 極小3軸式ベンダー

加工したパイプ

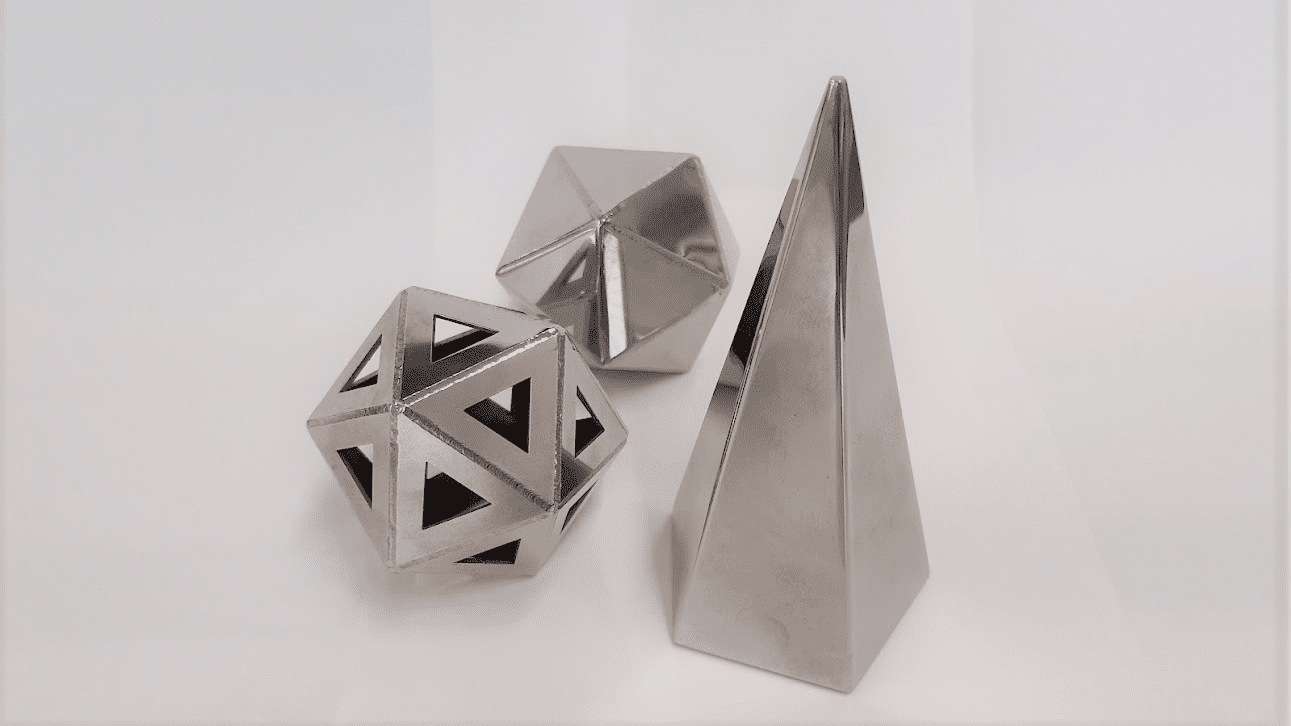

3.塗装

塗装ライン設備と固定設備により、少量から量産、大小製品の塗装が可能です。

塗装前処理の脱脂ライン、乾燥ライン、吹付ライン、焼き付けラインの設備が並び、また、大型部品用のバッチ処理設備も揃え、当社板金部品への塗装のうちほぼ90%を賄っています。

塗装のできる板金メーカーとして、差別化、新規受注獲得、さらに原価低減、納期短縮に貢献しています。

塗装工場

吹付作業

4.電装組立

ハーネス加工から電装配線・検査までの一貫加工および、大小製品への対応が可能です。

当社製作の板金フレーム(筐体)に電装配線を組み込みます。

現在37名の社員が所属し(21年6月時点)、正社員と共に、技能実習生・パートアルバイト社員の活躍が当社の生産性を支えるとともに、「板金+電装」での受注促進に大きく貢献しています。

またその他、FA事業の配電盤内製化への貢献度も大です。

電装組立職場

組付け作業